Arena de precapa 99,8%-99,9% polvo de óxido de aluminio blanco F80-F220 para sinterización de cerámica

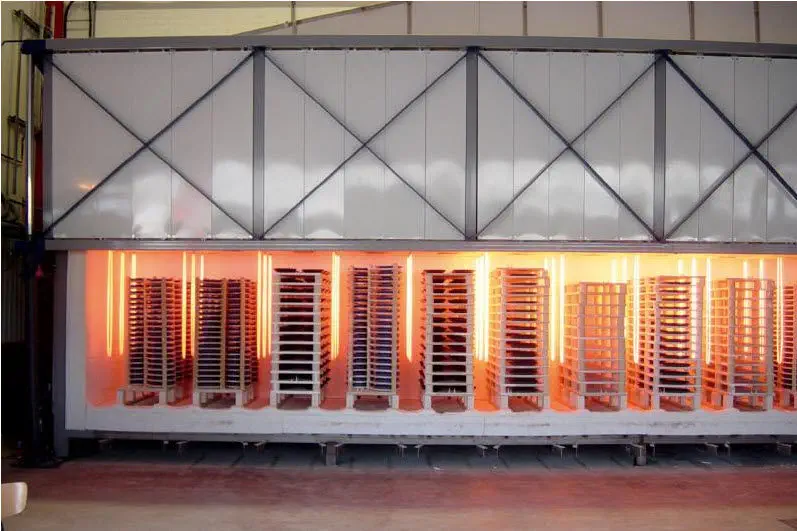

Las cerámicas electrónicas son componentes electrónicos cerámicos en las industrias de la electrónica y los semiconductores. Los principales materiales de las cerámicas electrónicas incluyen óxido de aluminio, nitruro de aluminio, carburo de silicio, óxido de circonio, nitruro de silicio, etc. Los requisitos de precisión y calidad para los componentes estructurales de cerámica electrónica y las cerámicas funcionales son relativamente altos, y el proceso de sinterización de la cerámica electrónica es una parte importante para garantizar la calidad de la cerámica. La sinterización de cerámica electrónica no solo requiere un equipo de horno especial, sino también excelentes materiales de aislamiento para ayudar. El polvo de óxido de aluminio blanco de alta pureza del 99,8-99,9% F80-F220 se utiliza como arena de precapa en el proceso de sinterización del cuerpo verde cerámico.

El polvo de óxido de aluminio blanco con un contenido de 99,8-99,9% tiene otro nombre: corindón blanco de sodio micro o alúmina electrofundida blanca de alta pureza. El uso del polvo de corindón blanco como una arena de precapa aislante colocada entre los accesorios del horno y el cuerpo verde de cerámica puede evitar que se pegue. En comparación con el polvo de corindón blanco con un contenido de 99%-99,5%, el de alta pureza tiene las siguientes ventajas sobresalientes:

1. Alta temperatura refractaria.

El tiempo de fundición del óxido de aluminio blanco con una pureza del 99,8% al 99,9% es de hasta 10 horas. El polvo de alúmina está completamente fundido y su desarrollo cristalino está completo. La tasa de generación de alúmina en fase β es inferior al 3%. Por lo tanto, la temperatura refractaria puede alcanzar los 1850 grados, mucho más alta que los 1200 grados de sinterización.

2. Refractariedad bajo carga.

La temperatura inicial de refractariedad bajo carga de arena de alúmina fundida es de 1770 grados. De hecho, la dureza del corindón blanco disminuye con el aumento de la temperatura ambiente. Normalmente, la dureza de la arena de corindón común a 1200 grados disminuirá en un 70% en comparación con la temperatura ambiente. El óxido de aluminio fundido blanco de alta pureza tiene un impacto mucho menor en la dureza a altas temperaturas. Es beneficioso para brindar soporte a los productos cerámicos durante la sinterización.

3. Estabilidad térmica.

Arena de alúmina fundida de alta pureza, con una pureza del 99,8% – 99,9%, con un contenido de sodio controlado dentro del 0,1% y un bajo contenido de hierro y silicio. Esto es muy útil para la estabilidad térmica de la arena de corindón blanco. Este tipo de arena de corindón puede soportar cambios estables durante la sinterización, incluido el enfriamiento y calentamiento rápidos repetidos. Al mismo tiempo, puede resistir el daño y el descascarillado de los materiales causados por las altas temperaturas.

4. Excelente resistencia a altas temperaturas y corrosión química.

Cuando se sinterizan cerámicas electrónicas, tanto el equipo del horno como el propio material cerámico producirán gas de horno, sustancias ácidas y alcalinas y óxidos. La arena de alúmina fundida de alta pureza con una tasa de conversión de fase cristalina de más del 97 % tiene una alta resistencia a la corrosión por sustancias ácidas y alcalinas.

5. Estabilidad del volumen.

El coeficiente de expansión térmica del polvo de alúmina de alta pureza con un contenido de 99,8-99,9% es muy bajo. Por lo tanto, durante el proceso de sinterización de cerámica, la contracción y expansión de volumen generadas son mucho menores que las de la arena de alúmina sódica de grado medio. Esto es crucial para la cerámica de precisión en las industrias de alta precisión, ya que puede evitar la deformación causada por el material cocido y mejorar la precisión dimensional de las piezas cerámicas.

6. Inercia química.

El polvo de corindón blanco de alta pureza tiene buena inercia química y no reacciona con los materiales cerámicos. Los niveles ultra bajos de impurezas también pueden evitar la adhesión o los defectos por reacción con la cerámica.

7. Distribución uniforme del tamaño de partículas.

La distribución de partículas del polvo de WFA de alta pureza es uniforme. La forma es irregular y poligonal, parecida a una forma esférica. Además, las partículas se vuelven más redondas y uniformes después del proceso de remodelación. Se distribuyen uniformemente en la herramienta de cocción de cerámica, la diferencia en la altura de las partículas es muy pequeña. Beneficioso para la sinterización y el conformado de cerámica.

El rango de tamaño de partícula del polvo de corindón blanco F80-F220 es el siguiente:

| Arena | Tamaño de partícula |

| F80 | 150-212 μm |

| F90 | 125-180 μm |

| F100 | 106-105 μm |

| F120 | 90-125 μm |

| F150 | 63-106 μm |

| F180 | 53-90 μm |

| F220 | 45-75 μm |

Basándose en las características anteriores, el polvo de óxido de aluminio (arena) de alta pureza tiene ventajas que otros corindones blancos no tienen para la aplicación de cerámica electrónica sinterizada.